用途別製品一覧

電動ユニット(自動車)

ヘリカル鍛造ギヤ

| 工法 |

|

|---|---|

| 材質 | SCR材、SCM材、その他指定材質で対応可能 |

| 用途事例 | ファイナルギヤ(減速機) |

| 対応仕様 |

|

|---|

中空深穴シャフト

| 工法 |

|

|---|---|

| 材質 | SCR材、SC材 |

| 用途事例 | モーターシャフト |

| 対応仕様 |

|

|---|

内径スプライン付シャフト

| 工法 |

|

|---|---|

| 材質 | SCR材、SC材、その他 |

| 用途事例 | アウトプットシャフト |

| 対応仕様 |

|

|---|

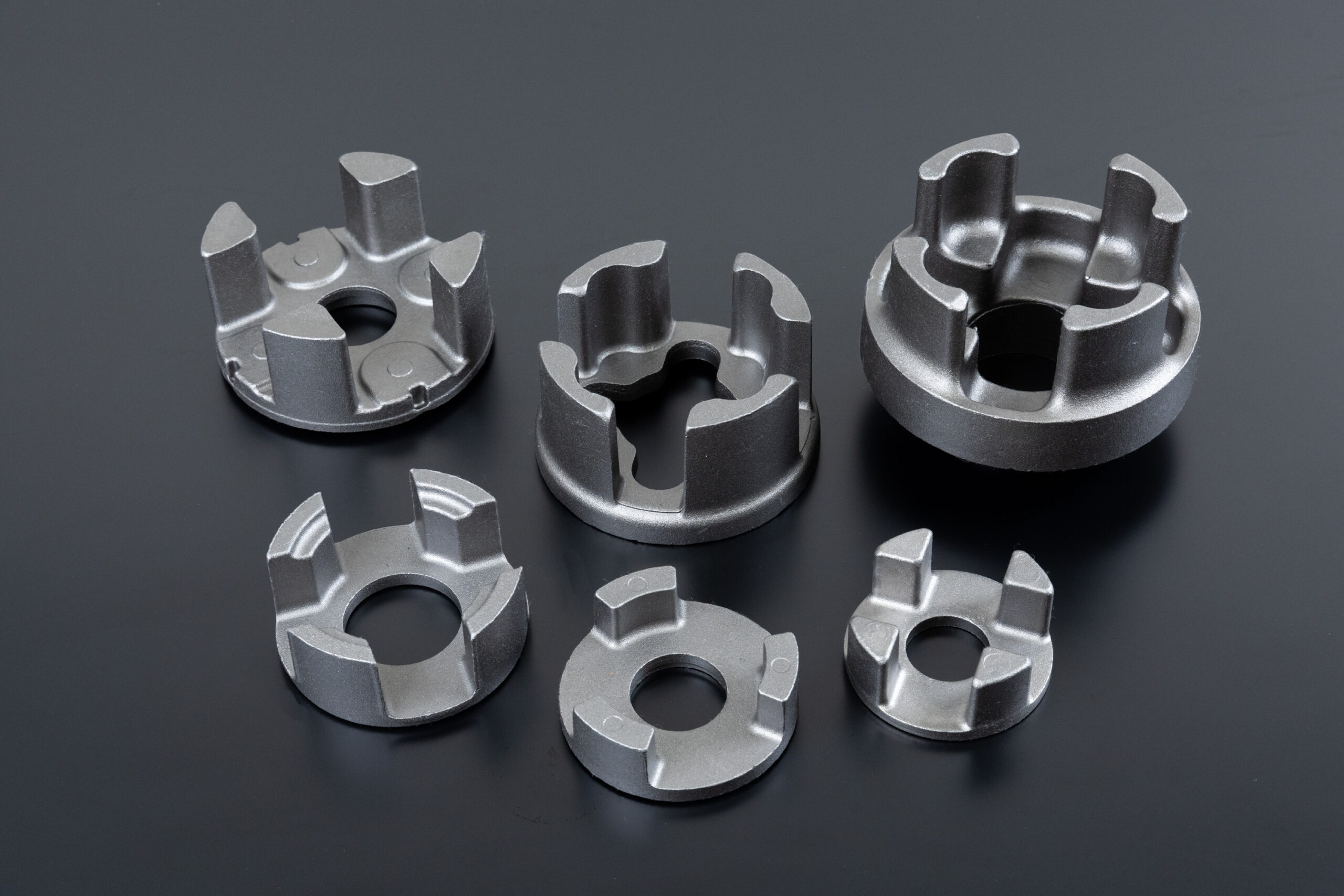

ツノ付ケース

| 工法 |

|

|---|---|

| 材質 | SC材、SCR材、その他 |

| 用途事例 | キャリアプラネタリ(遊星減速機用) |

| 対応仕様 |

|

|---|

トランスミッション(自動車)

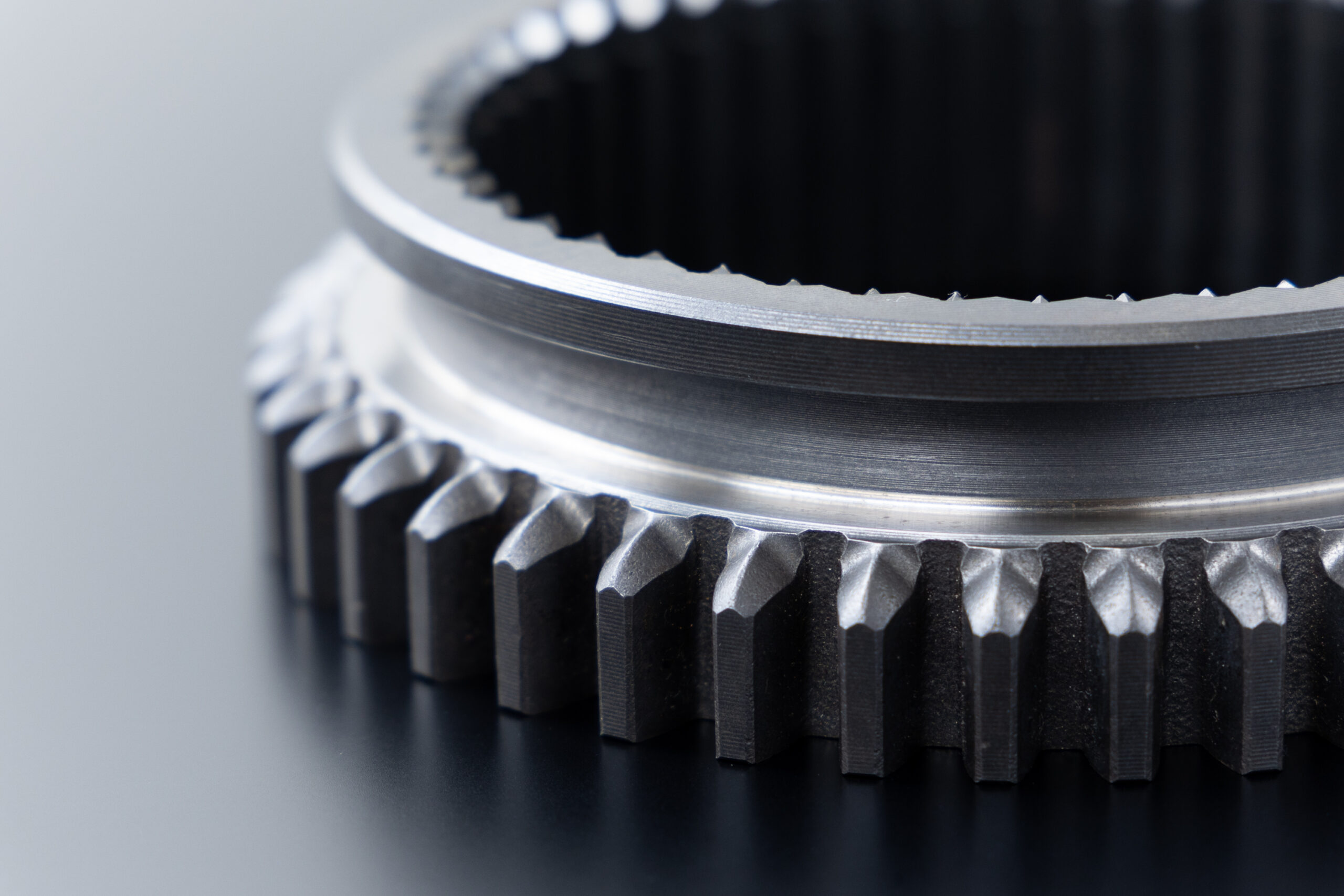

球面チャンファギヤ

| 工法 |

|

|---|---|

| 材質 | SCR材、SCM材、その他 |

| 用途事例 | スリーブギヤ |

| 対応仕様 |

|

|---|

薄物ギヤ

| 工法 |

|

|---|---|

| 材質 | SCR材、SCM材、その他 |

| 用途事例 | マニュアルクラッチギヤ(自動車) |

| 対応仕様 |

|

|---|

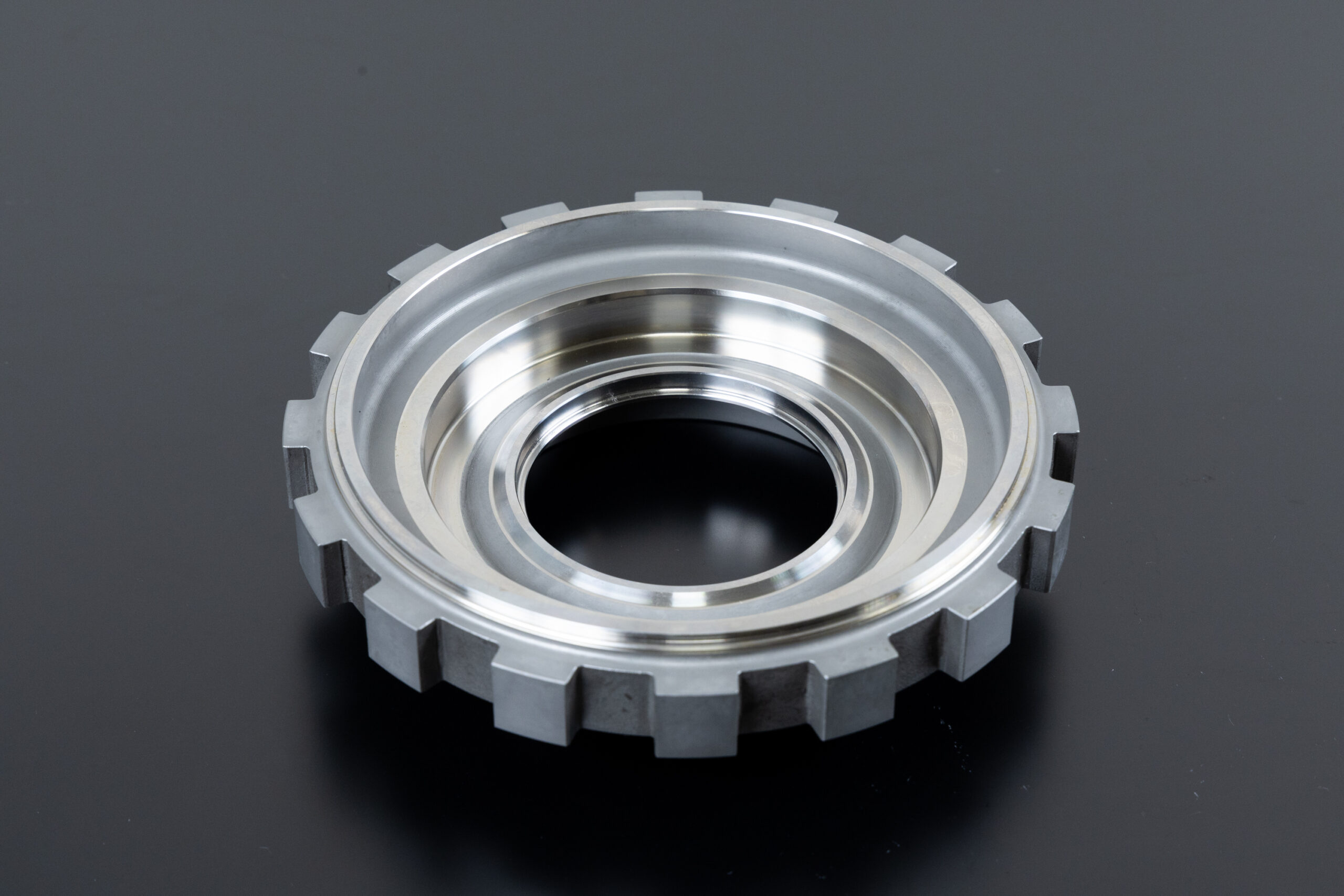

パーキングギヤ

| 工法 |

|

|---|---|

| 材質 | SCR材、SCM材 |

| 用途事例 | パーキングギヤ |

| 対応仕様 |

|

|---|

シャシー(自動車)

フランジ付シャフト

| 工法 |

|

|---|---|

| 材質 | SCR材、SC材、その他 |

| 用途事例 | ギヤ付きシャフト |

| 対応仕様 |

|

|---|

不等ピッチ歯付部品

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材 |

| 用途事例 | VGRステアリングラックバー(自動車シャシー) |

| 対応仕様 |

|

|---|

アクスルシャフト

| 工法 |

|

|---|---|

| 材質 | SC材 |

| 用途事例 | アクスルシャフト(自動車シャシー) |

| 対応仕様 |

|

|---|

シリンダーシーブ

| 工法 |

|

|---|---|

| 材質 | SC材 |

| 用途事例 | シリンダーシーブ |

| 対応仕様 |

|

|---|

ハブ

| 工法 |

|

|---|---|

| 材質 | SCR材、SC材、SC-V材、その他 |

| 用途事例 | ハブ |

| 対応仕様 |

|

|---|

ツノ部品

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材 |

| 用途事例 | ジョイントヨーク(自動車) ジョイントフランジ(自動車) |

| 対応仕様 |

|

|---|

大型異形部品

| 工法 |

|

|---|---|

| 材質 | SC-V材 |

| 用途事例 | ナックル(自動車) |

| 対応仕様 |

|

|---|

エンジン(自動車)

小サイズ丸物(リテーナー)

| 工法 |

|

|---|---|

| 材質 | SCR材、SCM材 |

| 用途事例 | バルブリテーナー |

| 対応仕様 |

|

|---|

コネクティングロッド/コンロッド

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材、その他 |

| 用途事例 | コネクティングロッド/コンロッド(自動車、二輪、農機) |

| 対応仕様 |

|

|---|

クランクシャフト

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材、SCM材、その他 |

| 用途事例 | クランクシャフト(自動車、二輪、農機、産業用ロボット) |

| 対応仕様 |

|

|---|

デリバリーパイプ/コモンレール

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材、SCM材 |

| 用途事例 | コモンレール |

| 対応仕様 |

|

|---|

SUS部品

| 工法 |

|

|---|---|

| 材質 | SUS |

| 用途事例 | エンジン関連部品(自動車) |

| 対応仕様 |

|

|---|

農業機械

コネクティングロッド/コンロッド

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材、その他 |

| 用途事例 | コネクティングロッド/コンロッド(自動車、二輪、農機) |

| 対応仕様 |

|

|---|

クランクシャフト

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材、SCM材、その他 |

| 用途事例 | クランクシャフト(自動車、二輪、農機、産業用ロボット) |

| 対応仕様 |

|

|---|

産業用ロボット

クランクシャフト

| 工法 |

|

|---|---|

| 材質 | SC材、SC-V材、SCM材、その他 |

| 用途事例 | クランクシャフト(自動車、二輪、農機、産業用ロボット) |

| 対応仕様 |

|

|---|

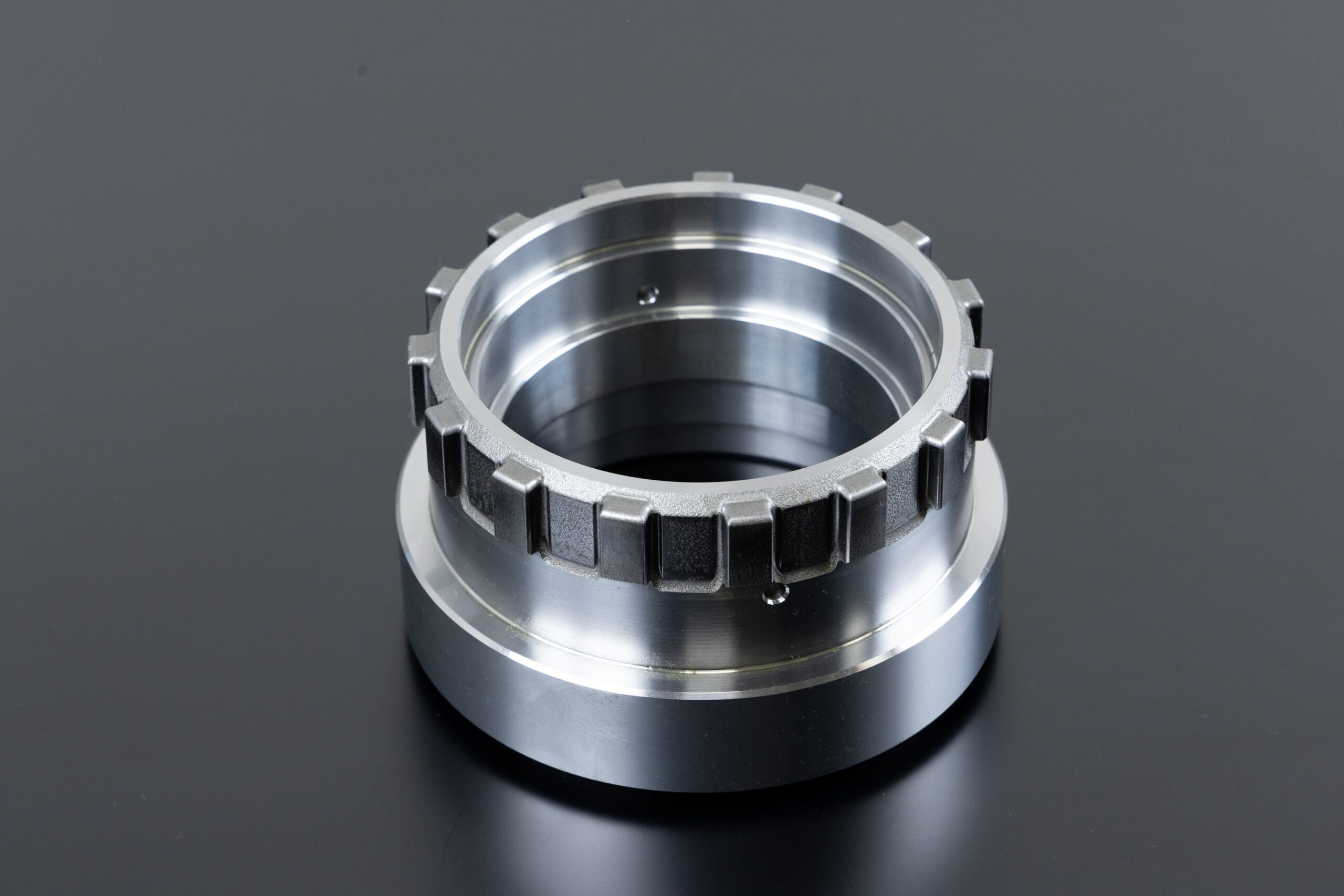

インフラ

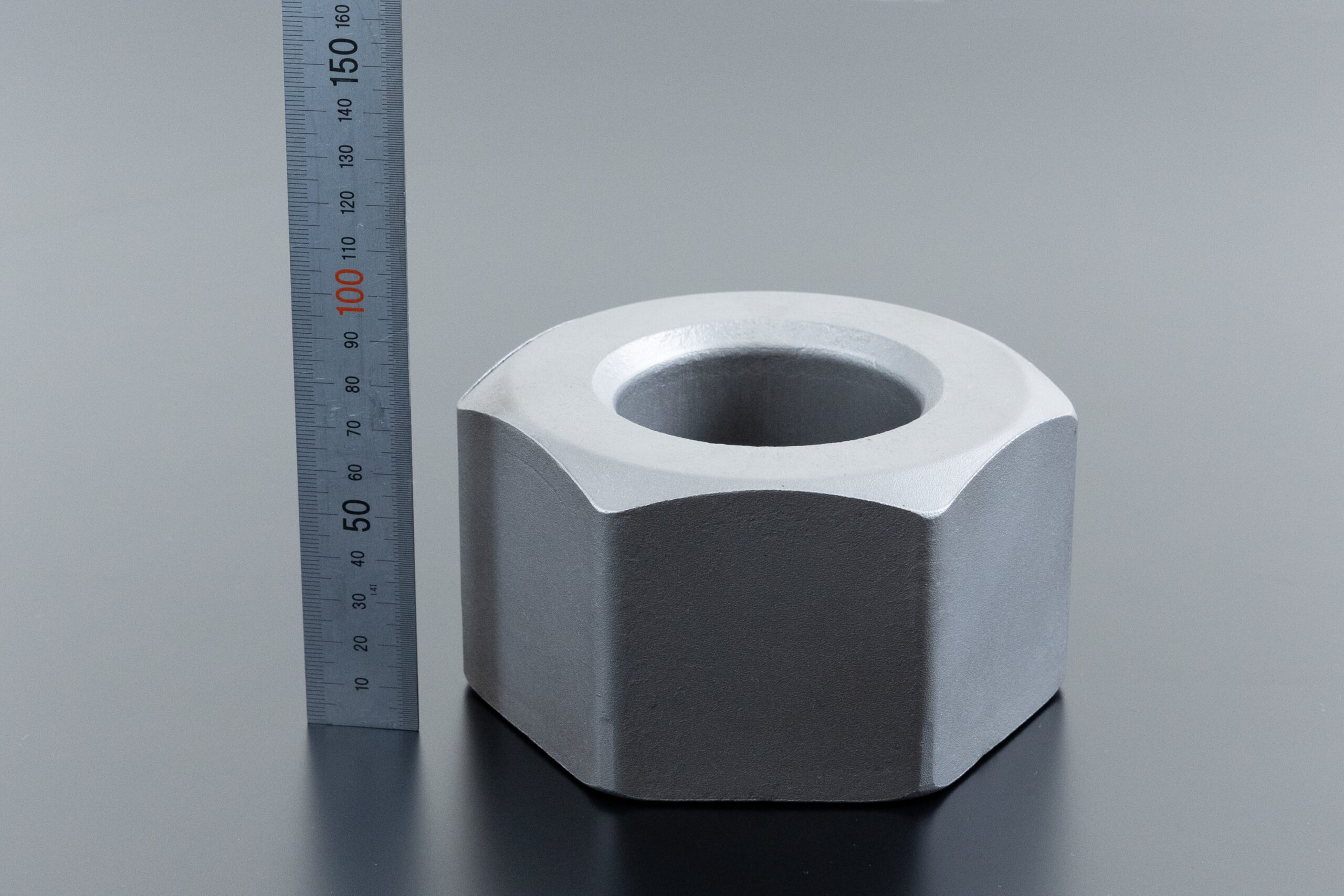

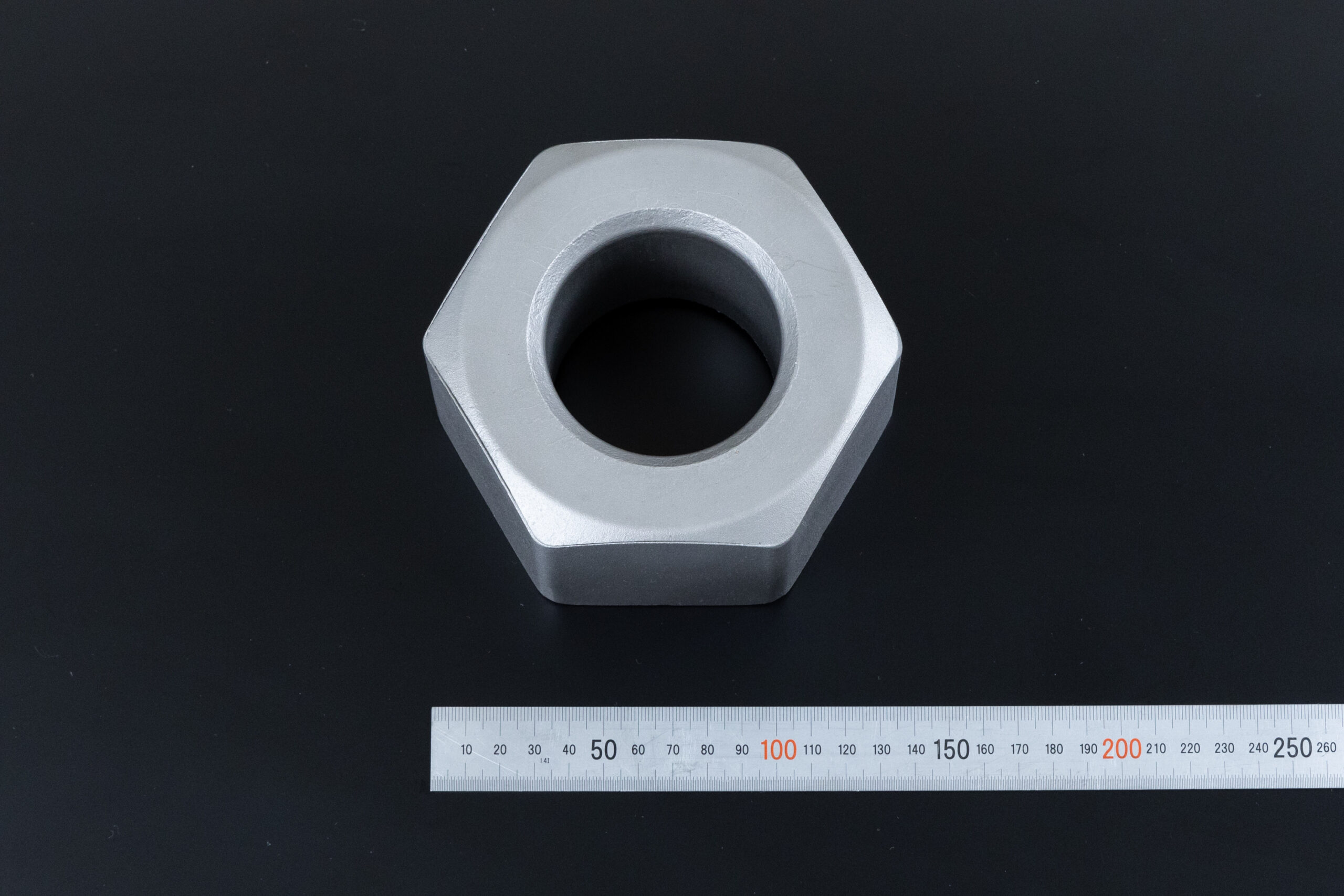

ナット

| 工法 |

|

|---|---|

| 材質 | SCM材 |

| 用途事例 | ナット |

| 対応仕様 |

|

|---|

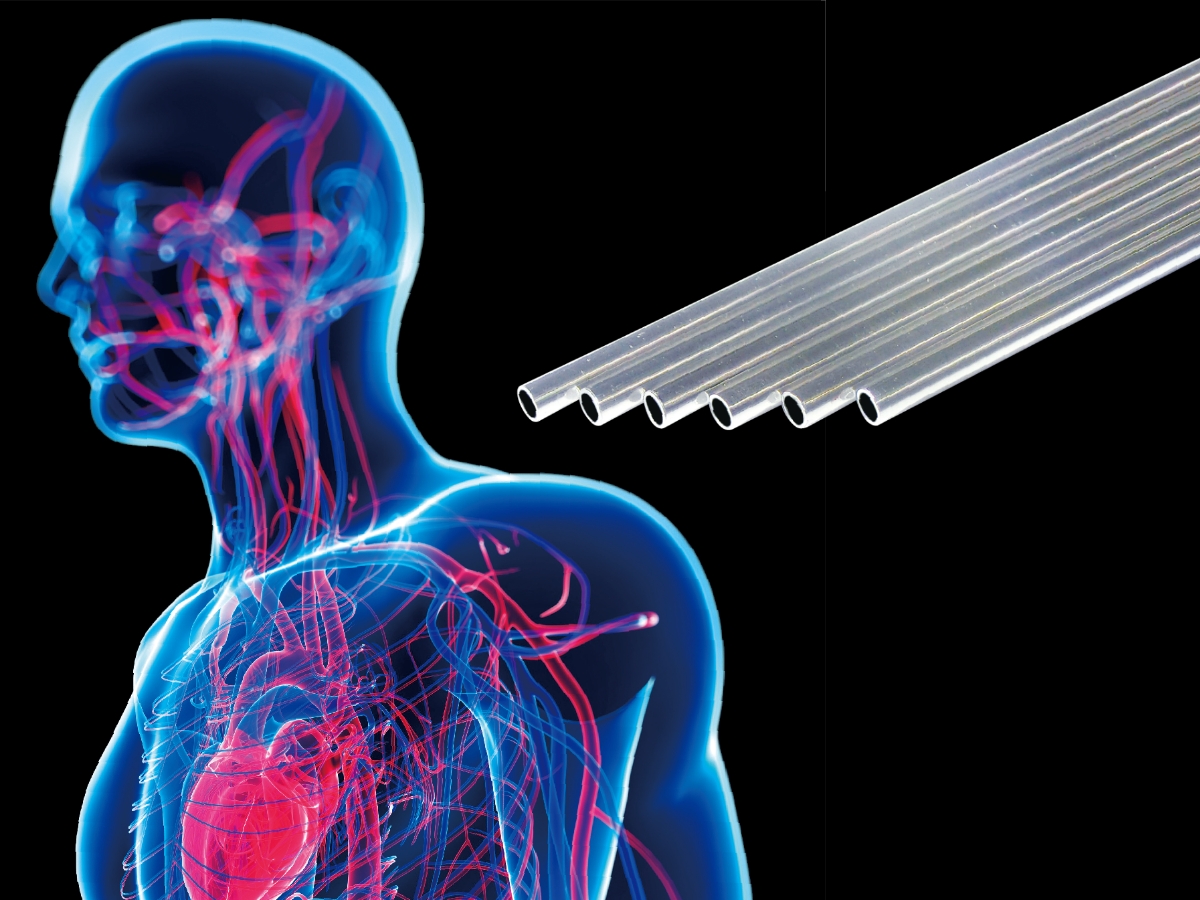

医療

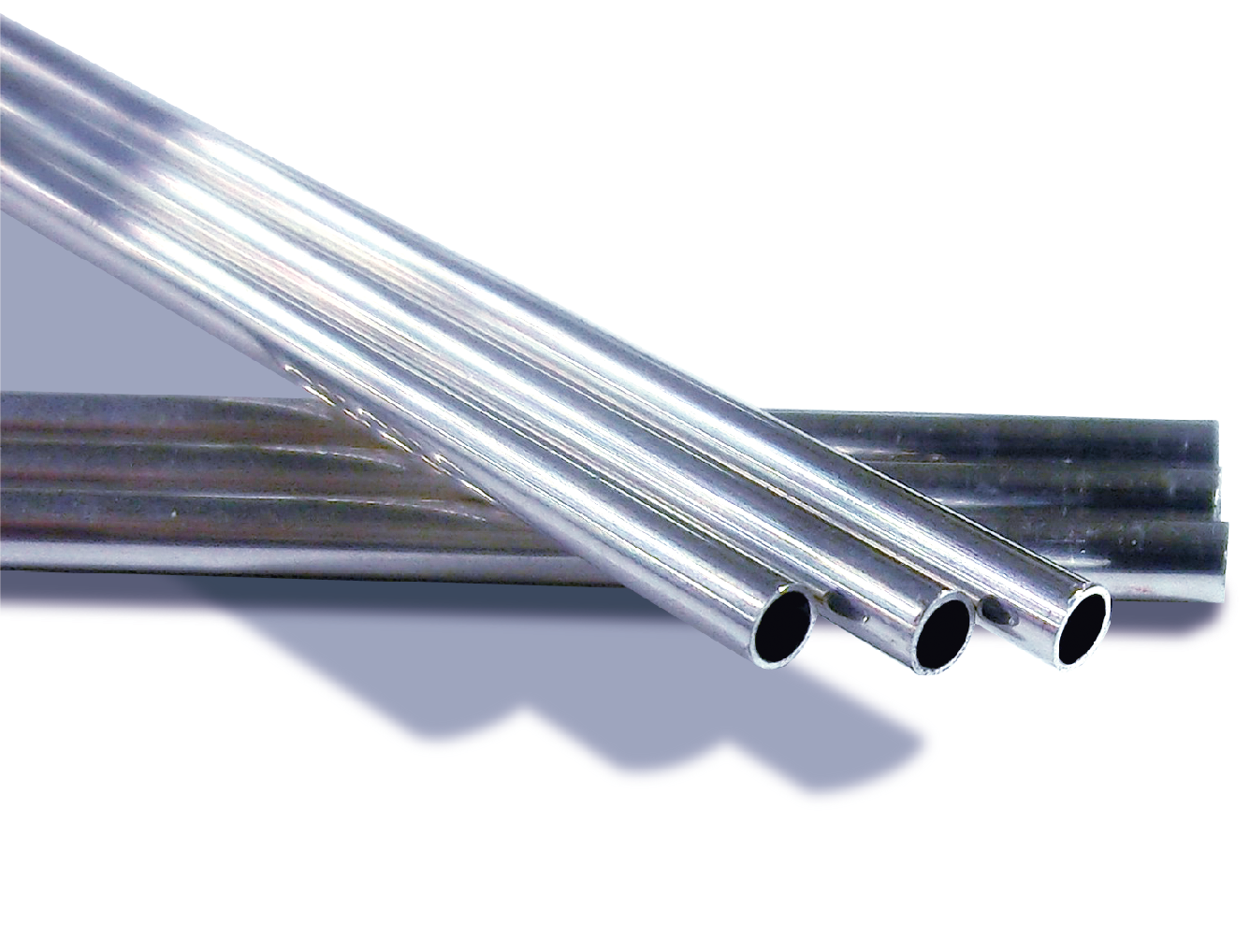

マグネシウム部品

| 工法 |

|

|---|---|

| 材質 | Mg |

| 用途事例 | Mgパイプ(医療) |

| 対応仕様 |

|

|---|

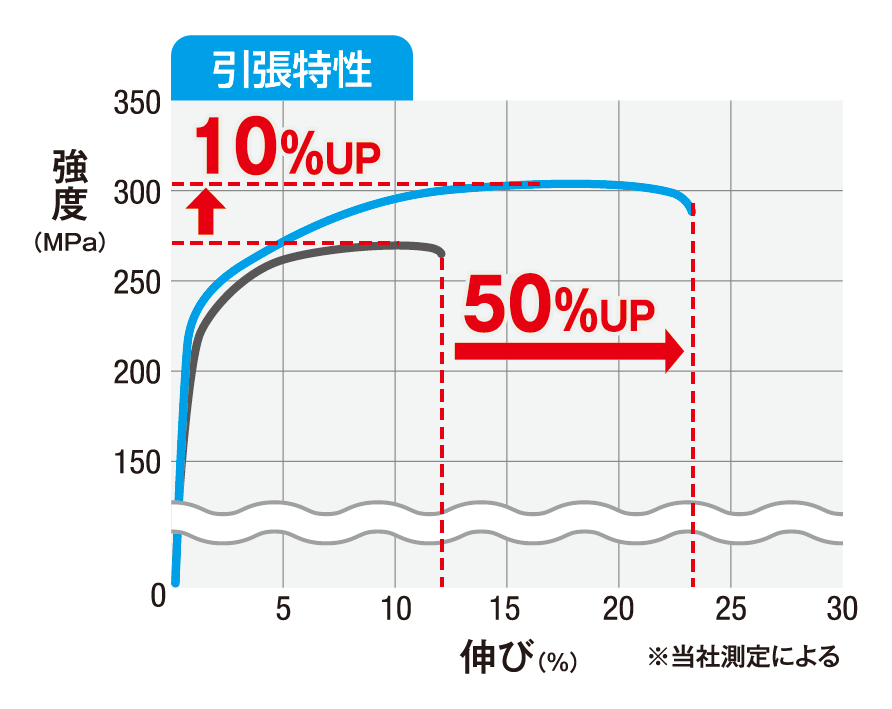

前例のない製造も

是非ご相談ください

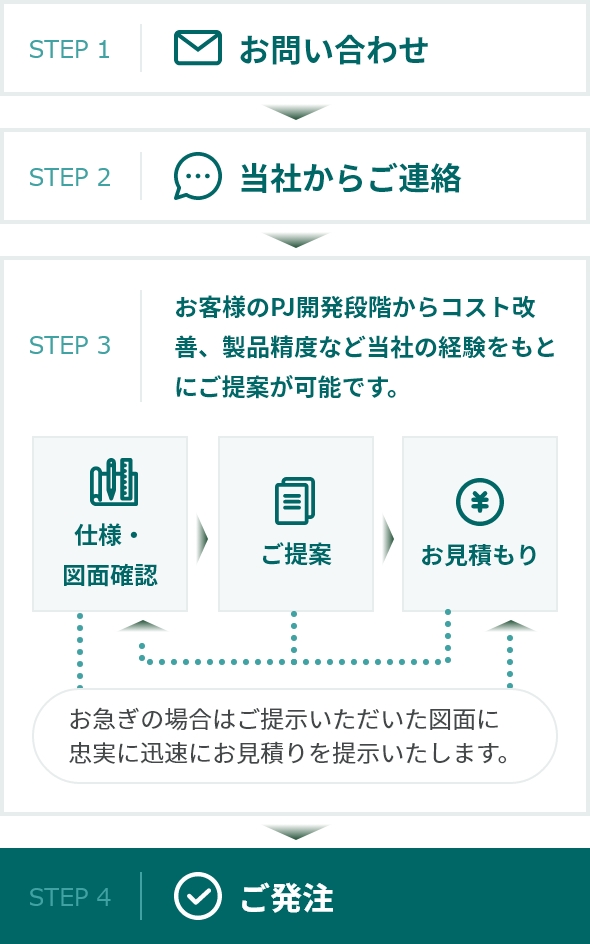

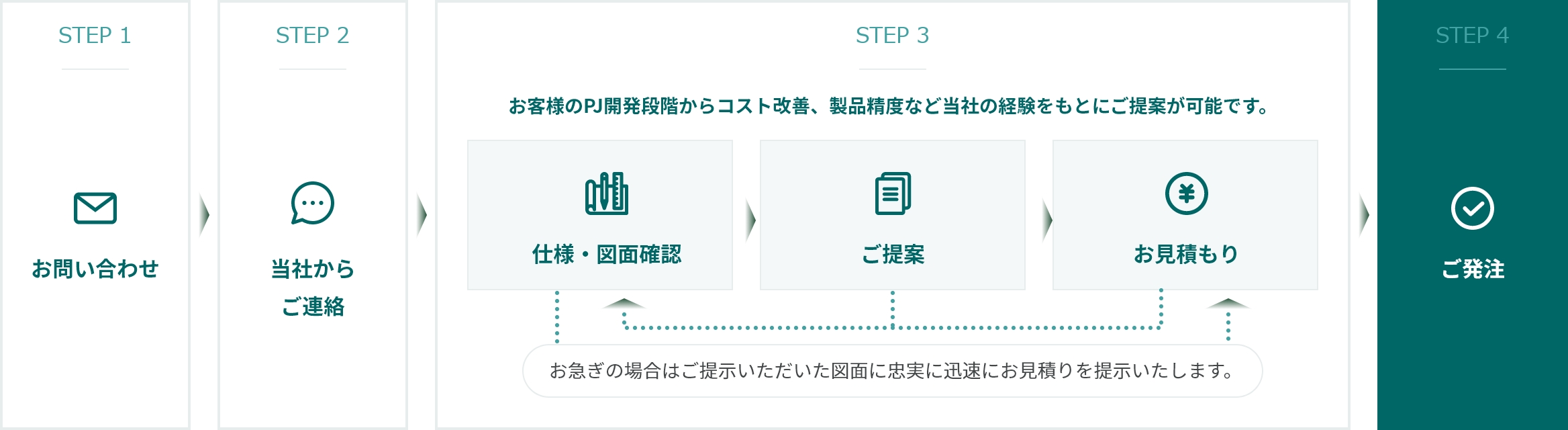

ご発注の流れ

contactお問い合わせ