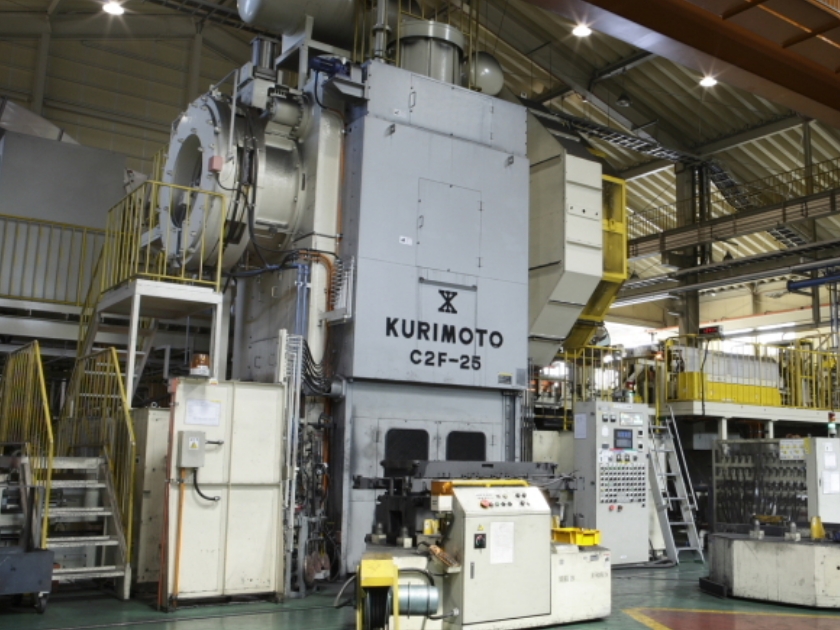

成形設備

小ロットから大ロットまで高品質な

生産が行えるゴーシューの

鍛造の根幹となる設備です。

熱間成形ライン

2000~

4000TON ×7

×7

4000TON

2000TON

×8

×8

600~

1000TON ×7

×7

1000TON

月産

610万個

冷間成形ライン

340TON

フォーマー

ライン ×1

×1

フォーマー

ライン

フロー

フォーミング

ライン ×3

×3

フォーミング

ライン

月産

310万個

冷間サイジングライン

630~

1600TON ×7

×7

1600TON

200~

600TON ×10

×10

600TON

月産

205万個

熱処理設備

100%内製化を行い、

製品の機械的性質や

機械加工性等の確保と

品質保証の確立を行っています。

素材熱処理

- 連続式焼入焼戻炉

- 連続式焼ならし炉

- ベル型焼きなまし炉

月産

2,900TON

加工熱処理炉

- 完成品熱処理

- 浸炭焼入焼戻炉

- 真空焼入焼戻炉

月産

27TON

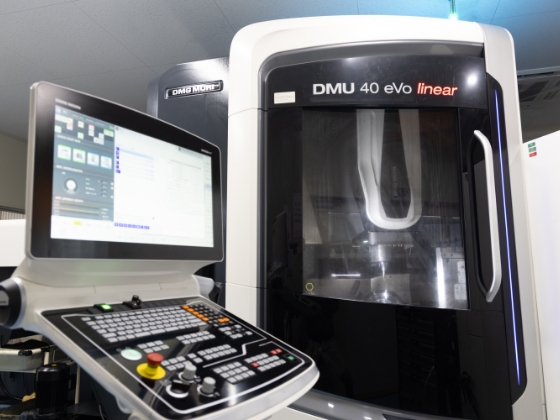

金型生産設備

独自ノウハウを

早く3次元の形状に変換することと、

成形部の精度向上・

低コスト化のため、

主要金型は内製化を行っています。

- 直彫り加工機8台

- 型彫り放電加工機13台

- ワイヤー放電加工機4台

- レーザー加工機1台

- 非接触3D測定機1台

- 3D CAD/CAM5台

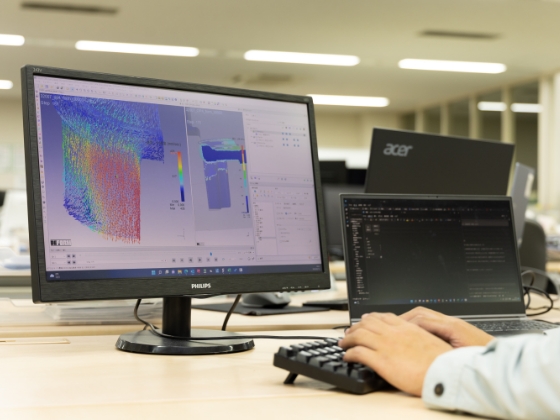

技術設計設備

2Dから3Dへの一元化と、

事前に検証できるCAEシステムで、

より精度の高い

オペレーション設計を

展開致しています。

- 2D CAD Auto CAD

- 3D CAD Unigraphics

- CAE DEFORM-2D

- CAE DEFORM-3D

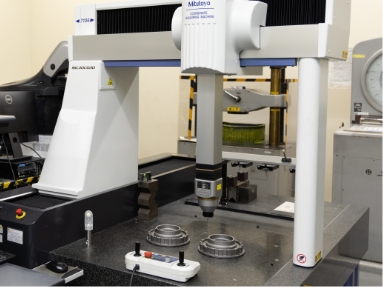

主要検査・試験設備

要求された製品機能を

スピーディー、かつ高精度で

評価する体制を整えています。

-

3Dスキャナー

3Dスキャナー

-

3次元測定機

3次元測定機

- 走査型電子顕微鏡(SEM)

- サーフテスト

(面粗度測定機) - 真円度測定機

- 形状投影機

- ベベルギヤ用噛合試験機

- 引張試験機

- シャルピー衝撃試験機

- ビッカース硬度計

- ロックウェル硬度計

- マイクロスコープ

生産・品質管理

製造の高効率化実現のための

重要課題は、

あらゆるロスを無くすこと。

そこには現場を観、

ニーズを先取り、

そしてスピードが要求されます。

ゴーシューは経験と実績に培われた

確かなデータ分析と評価に基づき、

ISOをベースとした

管理体制を確立。

人間とIT(情報技術)が

一体となった生産・品質管理を

実現しています。

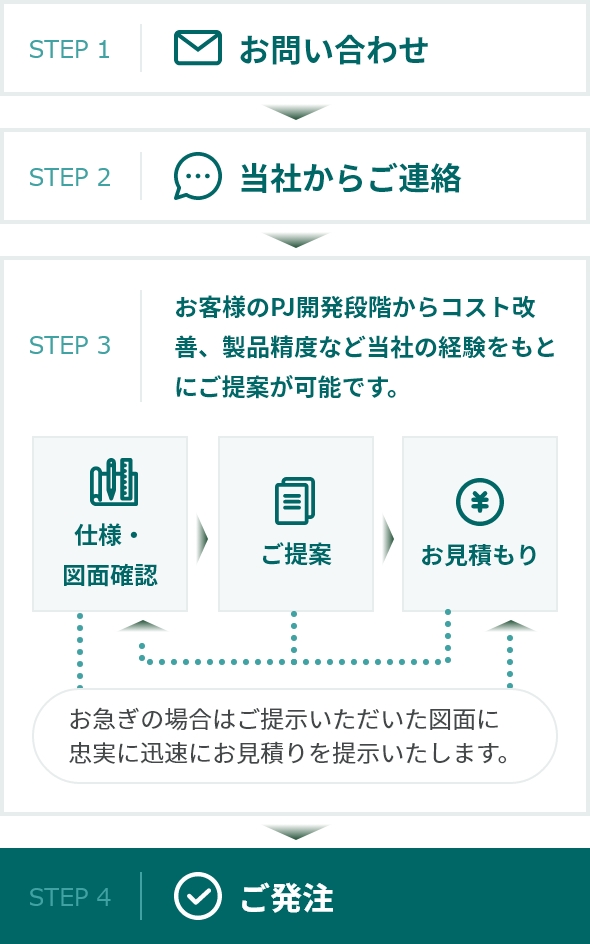

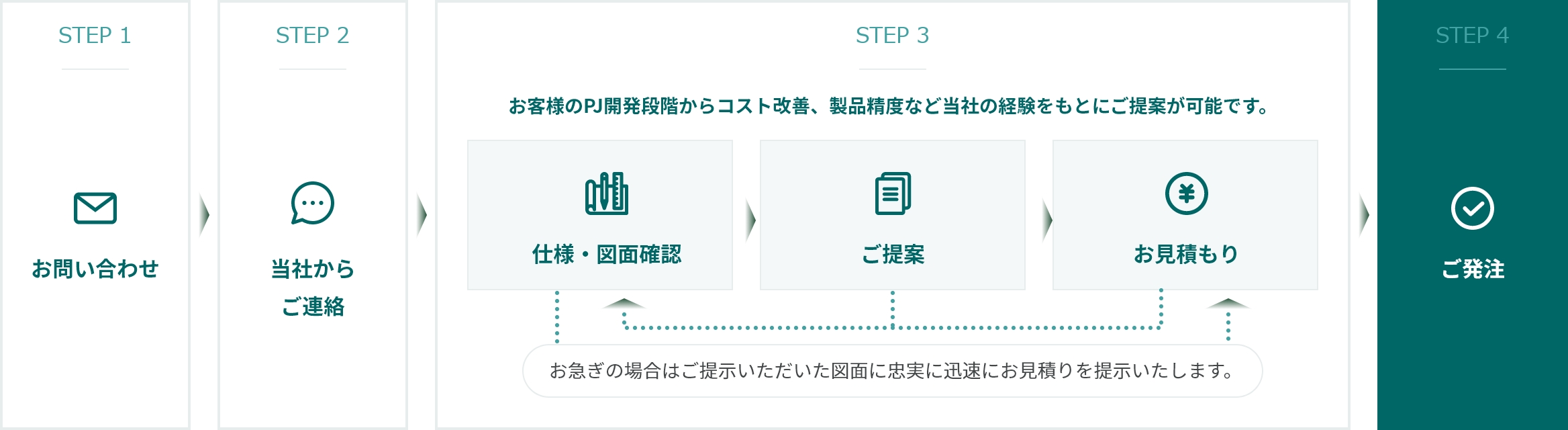

ご発注の流れ

contactお問い合わせ